De horizontale multi-positie draaitafelmachine is een zeer efficiënte mechanische verwerkingsmachine. Hieronder volgt een gedetailleerde introductie:

1. Apparatuurstructuur

• Draaitafelstructuur

De draaitafel is het kernonderdeel van de apparatuur, met verschillende aantallen werkstations gelijkmatig verdeeld over de draaitafel, zoals 4, 5, 6, 8, 10, 12, enz. Elk werkstation kan één werkstuk bevatten. De draaitafel is over het algemeen gemaakt van hoogwaardig staal om de sterkte en stabiliteit te garanderen bij rotatie op hoge snelheid en bij grote snijkrachten. Een draaitafel met 8 stations kan bijvoorbeeld een diameter hebben van ongeveer 1-2 meter, afhankelijk van de verwerkingscapaciteit van de apparatuur.

De rotatieaandrijving van de draaitafel wordt doorgaans gerealiseerd door een motor via een tandwieloverbrenging. Hiermee kan de rotatiehoek van de draaitafel nauwkeurig worden geregeld en kan worden gegarandeerd dat elk werkstation nauwkeurig naar de verwerkingspositie kan bewegen.

• Bewerkingsspindelsysteem

De uitvoering van functies zoals boren, tappen, ruimen, kotteren en frezen is voornamelijk afhankelijk van de bewerkingsspindel. Het spindelsysteem omvat een spindel, een gereedschapsklem en een spindelaandrijving. De spindel wordt over het algemeen ondersteund door precisielagers om de rotatienauwkeurigheid te garanderen. De gereedschapsklem kan diverse gereedschappen, zoals boren, tappen, ruimers, frezen, enz., stevig vastklemmen.

De spindelaandrijving wordt meestal aangestuurd door een motor met variabele frequentie, die de spindelsnelheid kan aanpassen aan verschillende bewerkingsvereisten. Tijdens het boren kan de spindelsnelheid bijvoorbeeld hoog zijn, tot wel duizenden omwentelingen per minuut; bij het tappen is de snelheid relatief laag om de bewerkingskwaliteit van de schroefdraad te garanderen.

• Bevestigingssysteem

Om werkstukken te kunnen klemmen, is elk werkstation uitgerust met bijbehorende opspaninrichtingen. Het type opspaninrichting is afhankelijk van de vorm van het werkstuk en de bewerkingsvereisten. Veelvoorkomende opspaninrichtingen zijn klauwplaten, drukplaatopspaninrichtingen, enz. De klauwplaatopspaninrichting is geschikt voor cilindrische of ongeveer cilindrische werkstukken, die worden geklemd door het samentrekken van de bekken. De drukplaatopspaninrichting maakt gebruik van een drukplaat en bouten om het werkstuk te fixeren, waardoor deze geschikt is voor het bewerken van onregelmatig gevormde werkstukken.

Het ontwerp van spaninrichtingen vereist de mogelijkheid om werkstukken snel te klemmen en te demonteren, terwijl de stabiliteit tijdens het bewerkingsproces gewaarborgd blijft. Sommige geavanceerde spaninrichtingen kunnen bijvoorbeeld het klemmen en losmaken van werkstukken in enkele seconden uitvoeren, wat de productie-efficiëntie aanzienlijk verbetert.

2. Werkingsprincipe

• Werkstukklemmen en positioneren

Ten eerste klemt de operator het werkstuk op elk werkstation van de draaitafel. Nadat het klemmen is voltooid, wordt het werkstuk nauwkeurig gepositioneerd met behulp van positioneringshulpmiddelen zoals positioneringspennen, positioneringsblokken, enz. De functie van het positioneringshulpmiddel is ervoor te zorgen dat het werkstuk de juiste bewerkingspositie behoudt tijdens het bewerkingsproces en om bewerkingsfouten te verminderen.

• Verwerkingsproces

De draaitafel begint te draaien en transporteert de werkstukken achtereenvolgens naar de positie van de bewerkingsspindel. Wanneer het werkstuk de bewerkingspositie bereikt, begint het gereedschap op de spindel het werkstuk te bewerken. Als er bijvoorbeeld geboord moet worden, drijft de spindel de boor aan om met hoge snelheid te draaien en naar beneden te gaan, waarna de boor een gat in het werkstuk boort. Tijdens het bewerkingsproces sproeit het koelsysteem koelmiddel in het bewerkingsgebied om de snijtemperatuur te verlagen, de standtijd van het gereedschap te verlengen en spanen weg te spoelen, waardoor de kwaliteit van het bewerkte oppervlak wordt gewaarborgd.

Nadat de bewerking is voltooid, blijft de draaitafel draaien en stuurt het bewerkte werkstuk naar het volgende werkstation of de volgende ontlaadpositie. Tegelijkertijd komt het volgende te bewerken werkstuk in de bewerkingspositie en start een nieuwe bewerkingscyclus. Deze multi-station bewerkingsmethode verbetert de verwerkingsefficiëntie van de apparatuur aanzienlijk en vermindert de stilstandtijd van de apparatuur.

3. Belangrijkste functies en voordelen

• Diverse functies

Boorfunctie: Kan gaten van verschillende diameters en dieptes bewerken, geschikt voor het bewerken van verbindingsgaten, positioneringsgaten, enz. in mechanische onderdelen. Bijvoorbeeld bij het bewerken van cilinderblokken van automotoren kunnen gaten in de cilinders worden geboord voor de installatie van zuigers.

• Tapfunctie: geschikt voor het verwerken van binnendraden, gebruikt voor het vervaardigen van onderdelen zoals moeren, schroefgaten, enz. Door de langzame rotatie van de spindel en de voedingsbeweging van de tap kunnen er draden die voldoen aan de normen op het werkstuk worden bewerkt.

• Ruimfunctie: wordt gebruikt om de bewerkingsnauwkeurigheid en oppervlaktekwaliteit van gaten te verbeteren. De ruimer roteert in het gat en voert een kleine snijbewerking uit, wat een hoge maatnauwkeurigheid van het gat kan bereiken. Deze functie wordt over het algemeen gebruikt voor het bewerken van zeer nauwkeurige pasgaten.

Boorfunctie: Kan gaten met een grotere diameter bewerken of bestaande gaten vergroten en nauwkeurig bewerken. Bijvoorbeeld bij het bewerken van de bedgaten van grote machinegereedschappen kan de boorfunctie de maatnauwkeurigheid en cilindriciteit van de gaten garanderen.

Freesfunctie: geschikt voor het bewerken van vlakke, schuine, gegroefde en andere vormen. Zo kunnen bijvoorbeeld montagevlakken op mechanische onderdelen worden gefreesd of complexe contouren worden bewerkt.

• Duidelijke voordelen

• Hoge efficiëntie: Dankzij meerdere werkstations kunnen bewerkingen zoals klemmen, bewerken en ontladen gelijktijdig worden uitgevoerd. Bijvoorbeeld, op een draaitafelmachine met 12 stations, wanneer een werkstuk op de spindelpositie wordt bewerkt, kunnen andere stations gelijktijdig klemmen of wachten op bewerking, wat de verwerkingscyclus aanzienlijk verkort en de productie-efficiëntie verbetert.

• Verminder handmatige tussenkomst: De apparatuur is in hoge mate geautomatiseerd, van het vastklemmen van werkstukken tot het voltooien van de verwerking. De meeste bewerkingen kunnen automatisch door de apparatuur worden uitgevoerd. Dit vermindert niet alleen de arbeidsintensiteit van handmatige bewerkingen, maar vermindert ook de impact van menselijke factoren op de verwerkingskwaliteit en verbetert de consistentie van de verwerking.

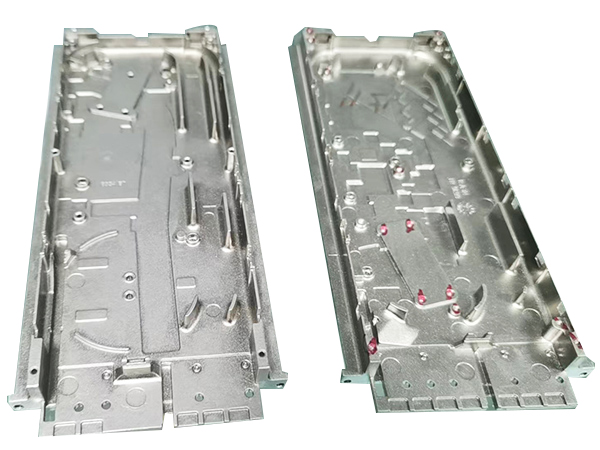

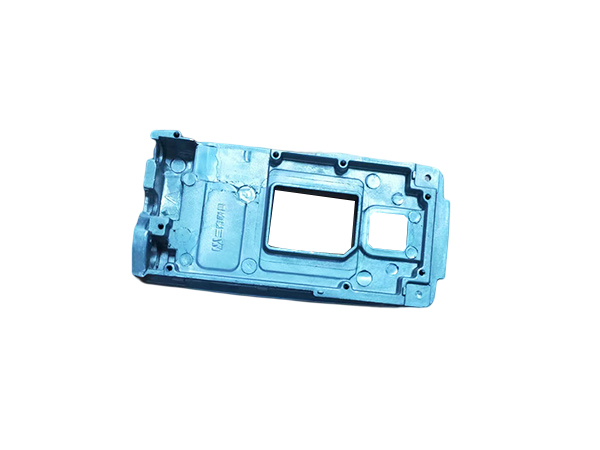

Hoge bewerkingsnauwkeurigheid: De nauwkeurige positionering van de draaitafel en de uiterst precieze rotatie van de spindel garanderen de precisie van de bewerking. Door het instellen van redelijke bewerkingsparameters kunnen onderdelen die aan hoge precisie-eisen voldoen, zoals uiterst precieze matrijsdelen of componenten voor de lucht- en ruimtevaart, worden bewerkt.